首先,橡胶原料的准备是生产过程中的重要环节之一。一般采用橡胶合成配方,将天然橡胶、合成橡胶、填充剂和硫化剂等原料按照一定比例混合在一起,然后进行搅拌和炼胶。炼胶过程中需要注意控制温度、时间和搅拌速度,以保证橡胶原料的质量和稳定性。

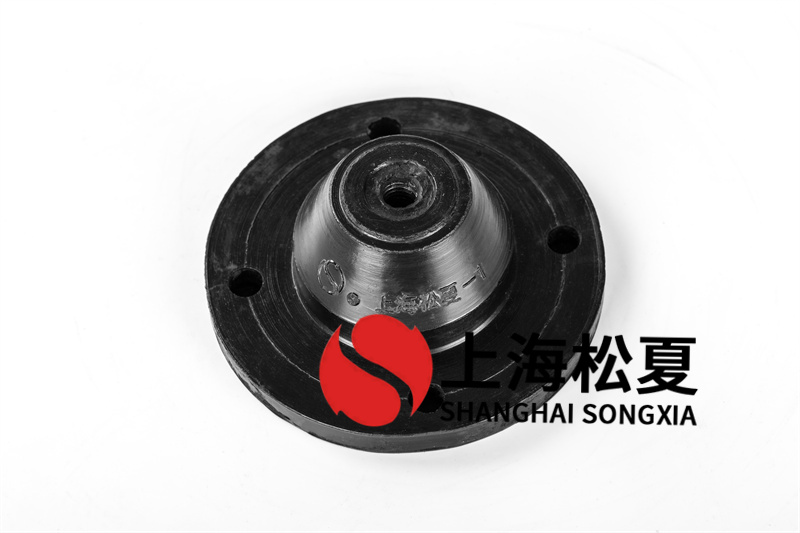

其次,橡胶减震器的模具制作也是非常关键的一步。制作模具时需要考虑到减震器的形状、尺寸和结构特点,选择适当的模具材料和结构形式。同时,需要对模具进行精细加工和表面处理,以保证模具的精度和光洁度,从而确保橡胶减震器的外观质量和尺寸稳定性。

接着是橡胶减震器的硫化过程。将混合好的橡胶原料放入模具中,然后在一定的温度和压力条件下进行硫化处理。硫化过程中,橡胶原料会逐渐固化,形成具有弹性和减震性能的橡胶减震器。为了确保硫化效果和质量,需要控制好硫化时间和温度,以及保持稳定的压力和温度环境。

然后是产品检验和包装。硫化完成后,需要对橡胶减震器进行严格的检验,包括外观质量、尺寸精度、性能测试等方面。只有符合质量标准的减震器才能够进行包装和出厂。同时,包装过程中需要注意保护减震器,防止其在运输过程中受到损伤或污染。

总之,供水增压泵JGD-1型橡胶减震器的生产工艺需要经过多个环节和步骤,每个环节都需要严格的质量控制和技术要求。只有这样才能够生产出高质量、高性能的橡胶减震器,从而为供水增压泵的长寿命和稳定运行提供保障。